Тонкостенные холодногнутые оцинкованные профили

1.1 Общие сведения

Изготовление ТХП (тонкостенных холодногнутых профилей) с помощью холодной формовки основано на способности металла к пластической деформации. Пластическая деформация остается в профиле и после снятия с него нагрузки. При холодной гибке пластическая деформация сопровождается изменениями в структуре материала, возникающими в период упрочнения – так называемый наклеп материала. В момент окончания профилирования волокно исходного материала приобретает деформацию, соответствующую напряжению выше начального предела текучести. Вследствие этого происходит повышение предела текучести и предела прочности материала, а также снижение его пластичности и относительного удлинения. Изменения механических свойств стали зависят от степени полученного наклепа. Изменения прочностных свойств стали зависят от положения волокна в готовом профиле, величины и формы профиля, радиуса гибки угла, количества фаз гибки во время профилирования и от числа роликов в гибочной машине. Чем короче прямые участки профиля, тем больше степень изменения механических свойств.

ТХП изготавливают путем холодного деформирования следующими методами:

1. Холодная гибка оцинкованного листа на кромкозагибочных прессах;

2. Холодная гибка оцинкованного листа на прокатных многовалковых (многоклетьевых) станах.

Второй метод изготовления более предпочтителен. Заменяя деформацию растяжения при гибке сжатием, можно прокатывать профили различной конфигурации, с гарантированными параметрами (площадь сечения, моменты сопротивления, осевые моменты инерции, радиусы инерции). В меньшей степени образуются такие дефекты как трещина, волнистость, остаточная деформация после отреза.

Сортамент изготавливаемых ТХП может быть достаточно разнообразным (Рисунок 1). Форма поперечного сечения профиля зависит от его предназначения.

Наиболее распространенными типами сечений ТХП для несущих конструкций являются С, Z и СИГМА-образные сечения. В среднем толщина указанных ТХП варьирует в пределах 0.7–3.0 мм, высота 150–300 мм (для стали С345). Однако, толщина ТХП может достигать 4.0 мм, а высота 400 мм (для стали С255).

Рисунок 1 – Сортамент ТХП (С, СИГМА, Z, П-образные и другие сечения)

В случае недостаточной несущей способности одиночного профиля используются составные сечения, состоящие из двух и 4-х одиночных (Рисунок 2). Между собой одиночные профили соединяются на самосверлящих самонарезающих винтах, заклепках, или болтах как непосредственно, так и через листовые прокладки.

Для сжатых стержней целесообразно применять коробчатые сечения с ужесточенными полками или прямоугольные замкнутые профили. Ужесточение в форме отгиба дает лучшую развертку сечения, увеличивает жесткость профиля и, кроме того, уменьшает опасность потери местной устойчивости. Для растянутых стержней лучше применять профили с менее развитым сечением, т. е. с более толстыми стенками, чем стенки сжатых стержней.

Рисунок 2 – Составные сечения из ТХП

При работе элемента на кручение предпочтение следует отдавать замкнутым сечениям. ТХП предназначены для эксплуатации в неагрессивных и слабоагрессивных средах в климатических районах с температурой наружного воздуха не выше +40°С и не ниже –65°С при влажности воздуха не более 65%.Нежелательно применение ТХП при динамических и вибрационных нагрузках, а также при сейсмичности площадки строительства более 8 баллов. Нежелательно также применение гнутых профилей для элементов конструкций, подвергающихся ударам и местному давлению, которые могут вызвать местную деформацию профиля. Во избежание образования микроразрывов в зонах гиба не следует проводить дополнительное или повторное деформирование профилей. В местах скопления воды в ТХП необходимо предусматривать сливные отверстия.

1.2 Механические характеристики ТХП

В большинстве случаев ТХП изготавливаются из сталей по своим механическим характеристикам соответствующим сталям классов С255 и С345. Согласно СНиП II-23-81 нормативный предел текучести стали С255 составляет 255 Н/мм2, стали С345 составляет 345 Н/мм2, прочность на растяжение (нормативное временное сопротивление) стали С255 – 380 Н/мм2, стали С345 – 490 Н/мм2. Относительное удлинение обычно составляет не менее 16%. Это значение продиктовано стремлением сохранить необходимую пластичность стали.

1.3 Геометрические характеристики ТХП

Гнутые профили благодаря способу их производства имеют закругленные углы. Если внутренний радиус закругления не превышает 1.5-кратной толщины прилегающей стенки, то при расчете величин геометрических характеристик профиля закругления можно не учитывать, считая, что стенки пересекаются по их осям. Ошибка в этих случаях редко превышает 5%.

При определении расчетных геометрических характеристик профилей необходимо учитывать возможное снижение площади рабочего сечения профиля, его моментов инерции и сопротивления за счет местной потери устойчивости продольно сжатых полок и/или стенки профиля в пределах его упругой работы при сжатии и изгибе. Редуцированная (уменьшенная) площадь сечения граней, потерявших местную устойчивость, определяется с учетом требований СНиП II-23-81, Еврокода 3 и ГОСТ 24045-94.

При определении расчетных геометрических характеристик термопрофилей, из расчетной площади сечения перфорированная часть стенки обычно исключается.

1.4 Общие сведения о расчете элементов из ТХП

ТХП представляет собой тонкостенный стержень, т.е. стержень у которого длина, габарит сечения и толщина стенки являются величинами различного порядка. Применение ТХП в несущих и ограждающих конструкциях имеет ряд особенностей, связанных с тонкостенностью и формой сечения, работой соединений. Все строительные конструкции из ТХП представляют собой стержневые системы. Для статического расчета таких систем используются общеизвестные, хорошо разработанные методы (например, метод конечных элементов). Поверочные расчеты стержней, одной из задач которых является задача определения напряженно-деформированного состояния тонкостенного стержня, выполняются инженерными методами. Инженерные методы основываются на теории тонкостенных стержней или непосредственно на экспериментах. Работа тонкостенных стержней под нагрузкой имеет следующие особенности:

– возможность потери местной устойчивости полок и стенок профилей при продольном сжатии, если соотношение их ширины и толщины превышает 60;

– изгибаемые и сжатые стержни несимметричного сечения работают с кручением (в основном свободным);

– поперечные сечения тонкостенных стержней не остаются жесткими, а деформируются, особенно в местах приложения сосредоточенных сил.

1.5 Коррозионная стойкость ТХП

Скорость коррозии незащищенных стальных профилей 0,04–0,16 мм/год, что довольно значительно для малых толщин. Более существенное значение для строительных конструкций имеет электрохимическая коррозия. Для антикоррозионной защиты металла используется цинк, так как он обладает большим отрицательным электрическим зарядом и коррозирует быстрее.

Коррозионная стойкость ТХП обеспечивается двухсторонним цинковым покрытием наносимым горячим способом (глубокая горячая гальванизация). Оцинковка листового проката осуществляется методом непрерывного горячего окунания в цинковый расплав чистотой 99%. Суммарная масса цинка на двух поверхностях рулонной стали должна составлять не менее 275 г/м2, что обеспечивает коррозионную стойкость профилей в течение не менее 25 лет при эксплуатации каркаса в условиях неагрессивной или слабоагрессивной среды. При указанном расходе цинка толщина защитного слоя составляет не менее 20 мкм. Исследования Бритиш Стил в Великобритании показали, что внутри здания износ цинка составляет 0.1 г/м2.

Для повышения коррозионной стойкости элементов каркаса ТХП могут выполняться из оцинкованной стали с дополнительным полимерным (на основе полиэстера) или лакокрасочным покрытием.

Сварка и газовая резка ТХП не допускаются.

Для повышения долговечности конструкций из ТХП в ограждающих конструкциях должны быть предусмотрены мероприятия, не допускающие образование конденсата на поверхности профилей. При этом особое внимание обращают на выполнение пароизоляции, гидроизоляции и теплоизоляции, исключающей образование «мостиков холода». Метизы крепления (самонарезающие винты, болты, заклепки) обычно имеют коррозионностойкое покрытие из кадмия, цинка или других аналогичных материалов толщиной не менее 10 мкм.

1.6 Теплопроводность ТХП

Показатель теплопроводности особенно актуален для каркасов ограждающих конструкций, т.к. сталь проводит тепло в 430 раз лучше, чем дерево и в 1500 раз лучше, чем минеральная вата.

На снижение теплопроводности ТХП влияют следующие факторы:

1) Перфорация стенки в виде продольных просечек со смещенным шагом удлиняет путь переноса энергии, а это уменьшает теплопроводность от 60 до 8 Вт/м2°С (на 87% от начальной теплопроводности). Теплопроводность перфорированных профилей (или сокращенно термопрофилей) сопоставима с деревянными элементами аналогичной площади сечения. Однако, перфорация снижает несущую способность ТХП при его работе на сжатие, изгиб и срез.

2) Поперечное сечение стальной стойки очень мало по сравнению с площадью сечения деревянной. Если ширина деревянной стойки обычно равна 45 мм, то толщина перфорированной стальной стойки 0.7 – 1.5 мм. Это означает, что только около 2% начальной площади стойки заменяется сталью, остальная площадь заменяется минеральной ватой.

Основная задача, решаемая термопрофилем – ликвидация «мостика холода» в несущих элементах (резкое снижение теплопроводности между наружной и внутренней поверхностью).

Приведенное сопротивление теплопередачи зависит от толщины ограждения (особенно утеплителя) и может достигать значения 6.04 м2°С/Вт, что почти сопоставимо с древесиной.

1.7 Огнестойкость ТХП

Известно, что температура до 350°С практически не оказывает влияния на прочность, модуль упругости и ударную вязкость стали. При температуре 400°С прочность стали снижается, а деформации возрастают. При температуре 500°С несущая способность элементов снижается до 50% первоначальной величины. При температуре 600–700°С появляются сильные деформации конструкции, несущая способность снижается до нуля и сильно деформированная стальная конструкция разрушается. Основным способом защиты стальных конструкций является изолирование их от нагревания до критических температур во время пожара.

В легких стальных конструкциях цельный несущий каркас из стальных стоек встраивается в стены и перекрытия и поэтому часто этого бывает достаточно для обеспечения огнестойкости без каких-либо дополнительных мер. Поскольку здесь нет горючих материалов в межэтажных перекрытиях и стеновых конструкциях, они не способствуют распространению огня. В легких стальных каркасах плиты, покрывающие стены и перекрытия могут защищать сталь от огня вплоть до 120 минут, в зависимости от материалов плит и числа плит. Обычно в качестве облицовочных плит используются гипсокартонные листы толщиной 12.5мм.

Выбор материала утеплителя, минеральной ваты или базальтовой ваты также критичен для огнестойкости.

1.8 Преимущества и недостатки ЛСТК

Легкие стальные тонкостенные конструкции (ЛСТК) являются одной из областей более широкого класса легких стальных конструкций (ЛСК). Под понятиями ЛСК и ЛСТК в литературе понимается набор качеств, отражающих достижения отрасли. Характерными чертами ЛСК и ЛСТК являются: малая металлоемкость, высокая технологичность и приспособленность для изготовления на поточных автоматизированных линиях, для транспортировки, а также для конвеерно-блочных и других скоростных методов монтажа; высокая степень заводской готовности, возможность комплектной поставки целых зданий-модулей и их несущих конструкций. Основным элементом ЛСТК является тонкостенный холодногнутый оцинкованный профиль (сокращенно ТХП).

Отметим основные преимущества ЛСТК по сравнению с традиционными кирпичными, железобетонными, деревянными, а также стальными (из так называемого горячекатаного «черного» металла) конструкциями:

- Легкость конструкций в сочетании с прочностью и устойчивостью, снижение нагрузок от собственного веса. Расход стали на каркас здания составляет в среднем 25–50 кг/м2.

- Повышенная стойкость к сейсмическим воздействиям и другим динамическим нагрузкам. Здания с несущим каркасом из ТХП способны выдерживать сейсмические нагрузки до 9 баллов по шкале Рихтера, что объясняется эластичностью (податливостью) стального каркаса здания.

- Снижение транспортных расходов за счет снижения массы и перевозки в упаковочной таре. Возможность доставки к месту строительства полного комплекта конструкций и элементов здания любым видом транспорта.

- Уменьшение трудозатрат и энергопотребления при монтаже.

- Сокращение сроков строительства за счет снижения затрат времени на проектирование, изготовление, доставку и монтаж ЛСТК.

- Минимальное использование строительных машин, а именно, кранов и грузоподъемных механизмов, возможность вести монтажные работы в стесненных условиях. Монтаж ведется при помощи ручного инструмента. Например, стропильная ферма системы «СТАЛДОМ»® из ТХП пролетом 9 м весит 87 кг и ее монтаж не требует кранового оборудования.

- Почти полное отсутствие «мокрых» технологических процессов при строительстве, что позволяет вести строительство в любое время года и при любых климатических условиях.

- Возможность использования любых современных отделочных материалов. Поверхности стен и перекрытий не требуют дополнительного выравнивания при отделке.

- Использование эффективных теплоизоляционных материалов в наружных ограждающих конструкциях. Так, эффективный теплоизоляционный материал толщиной 150 мм по своим теплофизическим характеристикам соответствует кирпичной стене толщиной 1000 мм.

- Свободная планировка внутренних помещений.

- Комплектность поставки «под ключ», включая оконные и дверные переплеты, сантехническое оборудование и т.п.

- Отсутствие необходимости устройства фундаментов глубиной заложения 1.5-2.0 м. Для каркасов из ТХП пригоден фундамент мелкого заложения (монолитная плита) или фундамент на буронабивных сваях.

- Унификация конструкций и узлов сопряжений.

- Возможность размещения коммуникаций внутри каркасных стен и перекрытий.

- Красивый внешний вид.

- Эффективная защита от коррозии.

Уменьшение трудозатрат на монтаже и сокращение сроков строительства достигается благодаря легкости каждого элемента, их точным размерам (отклонение по длине заготовки составляет ±1 мм), маркировке и сборочным чертежам стадии КМД, простоте узловых сопряжений.

При автоматизации процесса проектирования сборочные чертежи могут быть сгенерированы автоматически на основе трехмерной виртуальной модели, что резко сокращает сроки проектирования и снижает вероятность появления ошибок. На основе виртуальной модели также составляется ведомость материалов, а все параметры изготавливаемых элементов автоматически передаются на производственные линии, после чего они маркируются и упаковываются. Как следствие, увеличивается точность и скорость изготовления и монтажа, минимизируется подгонка и подрезка элементов каркаса на строительной площадке. Точность и стабильность размеров элементов дает возможность заказа оконных и дверных переплетов до сборки каркаса.

Простота узловых сопряжений достигается использованием самосверлящих самонарезающих винтов (ССВ) или болтов. Сварка для соединения элементов из ТХП не используется, чем снижается энергопотребление на строительной площадке.

Из недостатков ЛСТК отметим следующие:

- Долговечность узловых соединений ТХП в слабоагрессивных средах не превышает 25 лет;

- Зыбкость перекрытия, связанная с его деформативностью и малой массой.

- Высокая теплопроводность ТХП при отсутствии мер по ее снижению (например, перфорации). Элементы из ТХП, проходящие по всему сечению наружной ограждающей конструкции, являются «мостиками холода» и причиной потери значительного количества тепла. Кроме того, «мостик холода» вызывает промерзание внутренней поверхности стены и выпадение конденсата, разрушительно влияющего на конструкцию.

- Малая огнестойкость конструкций из ТХП при отсутствии мер по ее снижению (например, подвесного потолка из гипсокартонных листов).

- Более высокая стоимость ТХП по сравнению с прокатными профилями.

- Более высокая вероятность повреждения конструкций из ТХП при транспортировке, погрузке-разгрузке, монтаже.

- Консерватизм взглядов потенциальных заказчиков и проектировщиков на конструкции из ТХП.

Не смотря на перечисленные недостатки ЛСТК имеют свою область применения, в которой эффективность их использования выше, чем использование традиционных конструкций.

Основные отличия ЛСТК от традиционных металлоконструкций состоят в следующем:

- Применение холодноформованных профилей из тонкого листового проката толщиной до 4 мм.

- Большое разнообразие сечений стержней (в том числе круглые, квадратные, замкнутые и открытые).

- Принципы выполнения соединений.

- Особенности расчета и конструирования, связанные с малой толщиной профиля.

1.9 Область применения ЛСТК

ЛСТК (легкие стальные тонкостенные конструкции) применяются в каркасных зданиях и сооружениях различного назначения:

- Жилые здания (одно и многоэтажные до 3-х, в т.ч. многоквартирные, мансарды, коттеджи, дачные домики и т.п.);

- Общественные здания и сооружения (здания административного и торгово-бытового назначения, общежития, гостиницы, кафе, рестораны, мансарды, офисы, торгово-выставочные павильоны, автомастерские, автозаправочные станции, казармы, гаражи, бытовки, навесы, фонари и т.п.);

- Производственные и сельскохозяйственные здания (склады, ангары, производственные цеха, фермы, овощехранилища, оранжереи, теплицы и т.п.). Комбинированные стальные каркасы из прокатных профилей и ТХП могут применяться для зданий 3-х и более этажей. Каркасы из ТХП прекрасно комбинируются также с железобетонными и кирпичными зданиями (обычно в виде пристроек, навесов и мансардных этажей).

Применение ЛСТК особенно эффективно при реконструкции зданий и сооружений, например, при надстройке мансардного этажа над существующим зданием, создании вентилируемых фасадов, замене плоских рулонных кровель на малоуклонные металлические с герметичными стыками, замене навесных железобетонных панелей на навесные панели с каркасом из ТХП и др. Очевидные преимущества применения ЛСТК при реконструкции: снижение нагрузок на существующие конструкции, возможность проведения реконструкции без выселения жильцов и в стесненных условиях, возможность поставки элементов высокой заводской готовности, проведение работ в любое время года.

Использование ТХП в качестве стеновых и кровельных прогонов за рубежом является общепризнанным стандартом. Максимальная эффективность при пролетах до 10м достигается за счет использования неразрезности и нахлеста прогонов. Нахлест прогонов (и, соответственно, двойная толщина листа) осуществляется в местах максимальных изгибающих моментов, т.е. на опорах неразрезной балки, что приводит к максимальной экономии стали. Для возможности создания нахлеста используются ТХП с Z-образным сечением.

По конструктивному признаку ЛСТК используются в качестве:

- Каркасов ограждающих конструкций;

- Несущих конструкций (в том числе совмещающих в себе функции ограждающих).

В настоящее время нами запроектировано ряд объектов с использованием По конструктивному признаку ЛСТК используются в качестве:

1.10 Исследования ТХП

Совместно с РУП "Институт БелНИИС" в рамках научно-исследовательской программы «Разработать и внедрить эффективные импортозамещающие тонкостенные холодногнутые профили из оцинкованной стали и конструкции быстровозводимых малоэтажных зданий на их основе» проведены исследования ТХП.

В соответствии с планом работа содержала перечисленные ниже этапы, по каждому из которых выполнялся научно-технический отчет и/или разрабатывалась проектная документация. Этапы НИР:

- Выполнить анализ отечественного и зарубежного опыта применения тонкостенных холодногнутых профилей для несущих конструкций зданий, обобщить основные конструктивные решения, подготовить предложения по наиболее перспективным конструктивным решениям для дальнейшей разработки;

- Выполнить анализ существующих инженерных методов расчета стержневых элементов из тонкостенных холодногнутых профилей и узлов их сопряжений на силовые воздействия, а также выполнить анализ зарубежных сортаментов тонкостенных холодногнутых профилей для несущих конструкций, подготовить предложения по использованию наиболее эффективных типоразмеров профилей в РБ;

- Разработать проект технических условий на тонкостенные холодногнутые профили. Разработать конструктивные (технические) решения несущего каркаса одноэтажного здания из тонкостенных холодногнутых профилей, в т.ч. с применением существующего сортамента гнуто-сварных профилей. Разработать технические решения эффективных конструкций фундаментов для быстровозводимых зданий из тонкостенных холодногнутых профилей;

- Разработать методику и провести испытания отдельных конструктивных элементов и узлов их сопряжений, выполнить анализ экспериментальных данных, сопоставить результаты эксперимента с результатами расчетов инженерными методами;

- Изготовить экспериментальные фрагменты ограждающих конструкций и выполнить исследования их теплотехнических показателей. Разработать технические решения ограждающих конструкций с использованием тонкостенных холодногнутых профилей и отечественных теплоизоляционных и отделочных материалов;

- Разработать адекватные компьютерные модели конструктивных элементов и их сопряжений, выполнить анализ их напряженно-деформированного состояния при различных силовых воздействиях;

- Разработать временные рекомендации по расчету и конструированию элементов и узлов сопряжений из тонкостенных холодногнутых профилей на основе инженерных и численных методов расчета и результатов экспериментов;

- Разработать комплект проектной документации вариантов экспериментального здания с использованием тонкостенных холодногнутых профилей, в т.ч. узлы стен и кровли к проекту экспериментального здания;

- Осуществить надзор и научное сопровождение строительства экспериментального здания. Внести при необходимости предложения по изменениям в нормативную и проектно-техническую документацию по результатам экспериментального строительства.

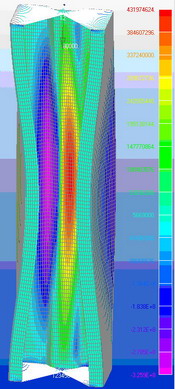

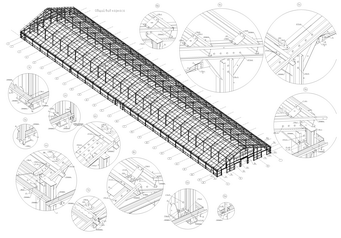

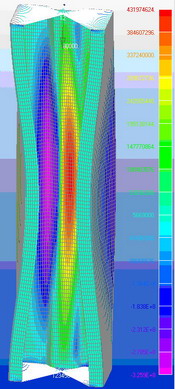

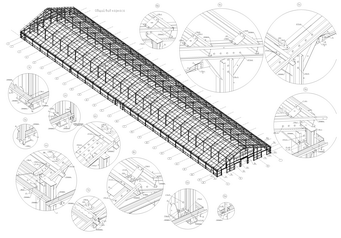

Ниже на рисунках приведены экспериментальные образцы ТХП после разрушения и их компьютерные конечно-элементные модели, выполненные с использованием программных комплексов FEMAP with NX NASTRAN и ANSYS.

Рисунок 3 – Характерный вид разрушения изгибаемого профиля типа ЛСЖ в виде потери местной устойчивости сжатого пояса вместе с отгибом вверх

Рисунок 4 – Характерный вид разрушения изгибаемого профиля типа ЛПЖ в виде потери местной устойчивости двух сжатых поясов

Рисунок 5 – Характерный вид разрушения центрально-сжатого профиля типа ЛСЖ в виде потери общей устойчивости обеих поясов (distortional buckling) вместе с отгибами внутрь профиля

Рисунок 6 – Характер напряженно-деформированного состояния сжатой стойки с учетом начальных несовершенств, вызывающих общую потерю устойчивости обеих поясов профиля (distortional buckling) с искривлением полок внутрь (на примере профиля ЛСЖ 100x1.5)

Рисунок 7 – Общий вид несущего каркаса из ТХП и некоторые конструктивные решения узлов

В начало↑

Перейти в статьи

«На главную |